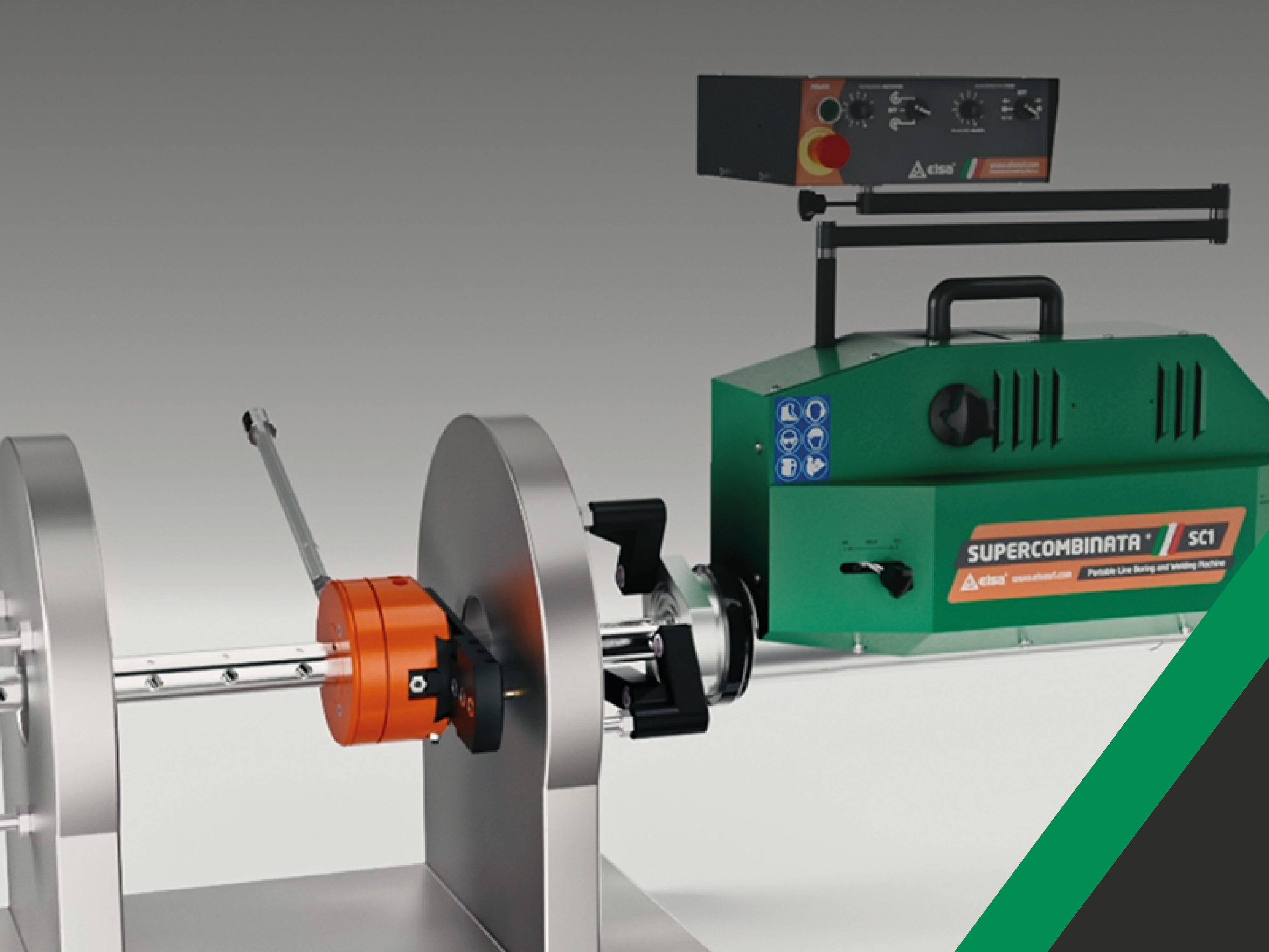

Supercombinata BASIC to nowa odpowiedź firmy Elsa dla przemysłu budowlanego. W tym przykładzie zastosowania przypadku, wytaczarka została użyta na miejscu do naprawy łyżki koparki JCB.

Dzięki niewielkim rozmiarom oraz wyjątkowej wszechstronności i precyzji wytaczarki, SP Centro Edile Srl dokonała regeneracji otworów bezpośrednio na miejscu, redukując czas i koszty w porównaniu z tradycyjną naprawą.

Użytkownicy

Sp Centro Edile to firma zajmująca się produkcją, pompowaniem i transportem betonu oraz odsprzedażą materiałów budowlanych. Posiada własne centrum mieszania betonu i produkcji kruszyw w gminie Andali (Catanzaro, Włochy). Firma przeprowadziła w swoim centrum naprawę tulei w koparce JCB.

Rozwiązanie i rozwój

Do naprawy otworów, firma SP Centro Edile wybrała:

- Elsa Supercombinata BASIC

- Zestaw opcjonalny BASIC 250 do napawania.

- Zestaw do centrowania otworów przelotowych

- Wrzeciono Ø 30 x 1800 mm

Średnica otworu do naprawy wynosiła Ø 48,5 mm. Zobaczmy razem, krok po kroku, jak rozwijała się ta naprawa.

1. Osiowanie wrzeciona (tylko 15 minut)

Przed rozpoczęciem czynności spawalniczych powierzchnia została wyczyszczona. Centrowanie przeprowadzono w sposób tradycyjny, tj. poprzez spawanie zestawu centrującego.

Należy zaznaczyć, że ta metoda spawania jest preferowana w stosunku do innych rodzajów centrowania otworów, ponieważ zapewnia większą stabilność i precyzję podczas obróbki

2. Montaż maszyny gotowej do użytku (tylko 19 minut)

Po wycentrowaniu zamontowano suporty. Połączenie wykonano poprzez spawanie ciągłe ze szwem narożnym (Eurokod 3). Następnie maszyna została zablokowana poprzez gwintowaną nakrętkę pierścieniową i wprowadzono wrzeciono.

Następnie włożono oprawkę narzędziową i zablokowano je w jednym z otworów na wrzecionie.

Na koniec obrócono wrzeciono w celu sprawdzenia prawidłowego ustawienia uchwytu narzędziowego przed rozpoczęciem obróbki.

3. Montowanie panelu sterującego (tylko 1 minuta)

Po zakończeniu czynności związanych z montażem maszyny, jednostka sterująca została zainstalowana na odpowiednim ramieniu.

Po podłączeniu kabla pomiędzy maszyną a jednostką sterującą, operator podłączył kabel zasilający do jednostki sterującej i sieci jednofazowej 220V.

Korzyści z zastosowania elektronicznej jednostki sterującej

Poprzez jednokierunkowy konwerter, elektroniczna jednostka sterująca zarządza motoryką maszyny, regulując prędkość i kierunek obrotów oraz posuwu maszyny. Operator mógł szybko i łatwo modyfikować różne parametry dzięki kilku intuicyjnym kontrolkom na jednostce sterującej.

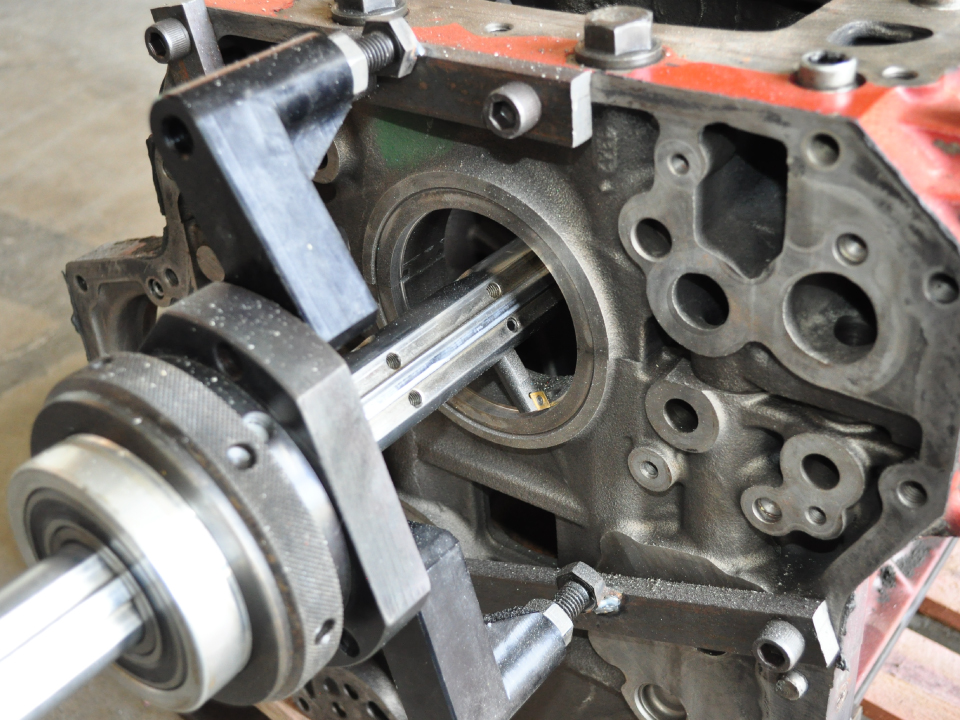

4. Przywrócenie koncentryczności otworu (tylko 10 minut)

Po wykonaniu wszystkich czynności związanych z montażem urządzenia i jednostki sterującej, operator wykonał przywrócenie współśrodkowości otworu, poprzez rozwiercenie przejść w celu wyeliminowania wszelkich owalizacji i pozostałości materiałów oleistych.

Dzięki tej fazie wielkość otworu zwiększyła się i dlatego proces napawania był kontynuowany.

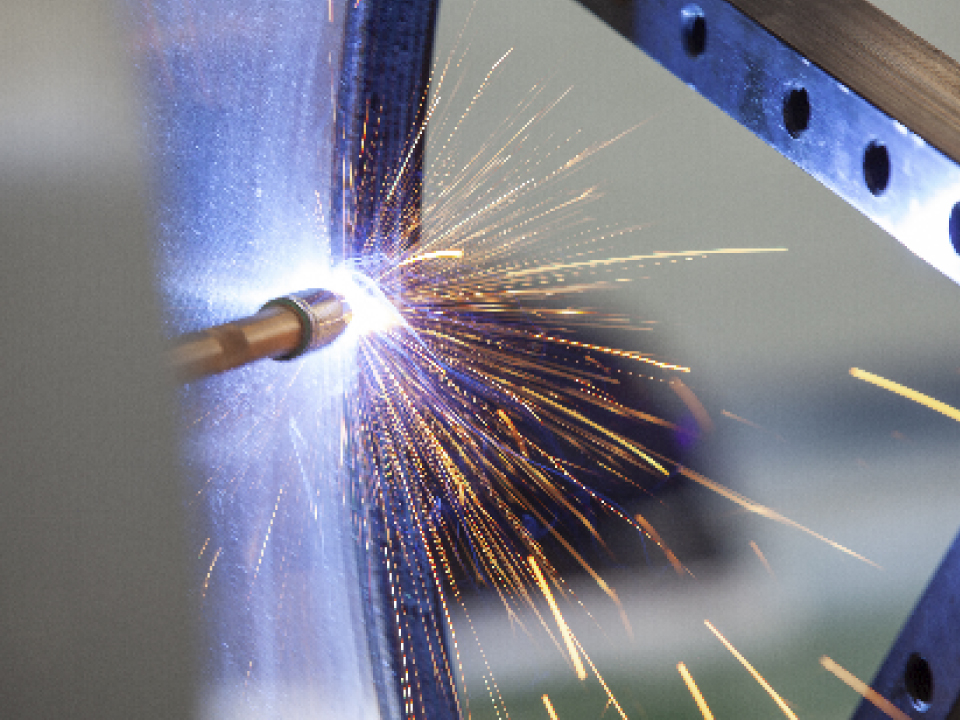

5. Napawanie (tylko 20 minut)

Wytaczarka przenośna Supercombinata BASIC è stata equipaggiata con l’apposito kit opzionale BASIC 250 została wyposażona w zestaw do napawania - BASIC 250. Obsługa napawania, odbywa się poprzez przesunięcie dźwigni na system napawania, która umożliwia automatyczną synchronizację ruchu obrotowego i posuwowego, ułatwiając obsługę operatorowi.

Podczas obróbki, gdy palnik osadzał materiał w dolnej połowie cylindrycznego wgłębienia, parametr był ustawiany za pomocą potencjometru na jednostce sterującej oraz za pomocą parametrów elektrycznych na końcówkach spawarki.

Spawaniu towarzyszył regularny szum, potwierdzający prawidłowe przeprowadzenie procesu spawania. W efekcie uzyskano ciągłą spoinę bez nieciągłości.

6. Obróbka zgrubna i pomiary (tylko 18 minut)

Po fazie napawania przeprowadzono fazę obróbki zgrubnej. Jak wcześniej wyjaśniono, ponownie zainstalowano wrzeciono i oprawkę narzędziową. Następnie wykonywano cięcie, regulując różne parametry, w tym posuw, prędkość wrzeciona i głębokość cięcia. Obróbkę zgrubną przeprowadzano przy niskich obrotach silnika, angażując zatem przełożenie, które zapewniało obniżenie prędkości obrotowej. Na koniec tej fazy zmierzono obrobiony otwór, aby sprawdzić uzyskany rozmiar i chropowatość powierzchni.

7. Wykończenie (tylko 15 minut)

Po zakończeniu fazy obróbki zgrubnej przeprowadzono fazę wykańczającą, wykonując te same czynności co w fazie zgrubnej z różnicą, zastosowania przełożenia zapewniającego większą prędkość. Faza ta umożliwiła sprowadzenie średnicy obrabianego otworu do jednej setnej centymetra i poprawę chropowatości powierzchni.

8. Demontaż maszyny (tylko 20 minut)

Po zakończeniu obróbki maszyna została zdemontowana: najpierw odłączono zasilanie, aby móc pracować w maksymalnie bezpieczny sposób. Następnie zdjęto uchwyt narzędziowy i wyjęto wrzeciono. Zdemontowano maszynę za pomocą specjalnego klucza na gwintowanej nakrętce pierścieniowej. Na koniec zdemontowano wsporniki.

Rezultaty

Na koniec obróbki dokonano pomiaru średnicy otworu i chropowatości. Łączny czas dla dwóch miejsc na obróbkę czterech tulei wyniósł 236 minut (niecałe 4 godziny) i pozwolił na błyskawiczny remont koparki JCB. Oczywiście czas obróbki jest orientacyjny, gdyż może się zmieniać w zależności od doświadczenia operatora.

Ostateczny wymiar wynosił Ø 45 mm z tolerancją H7, natomiast chropowatość 3,2 µm.