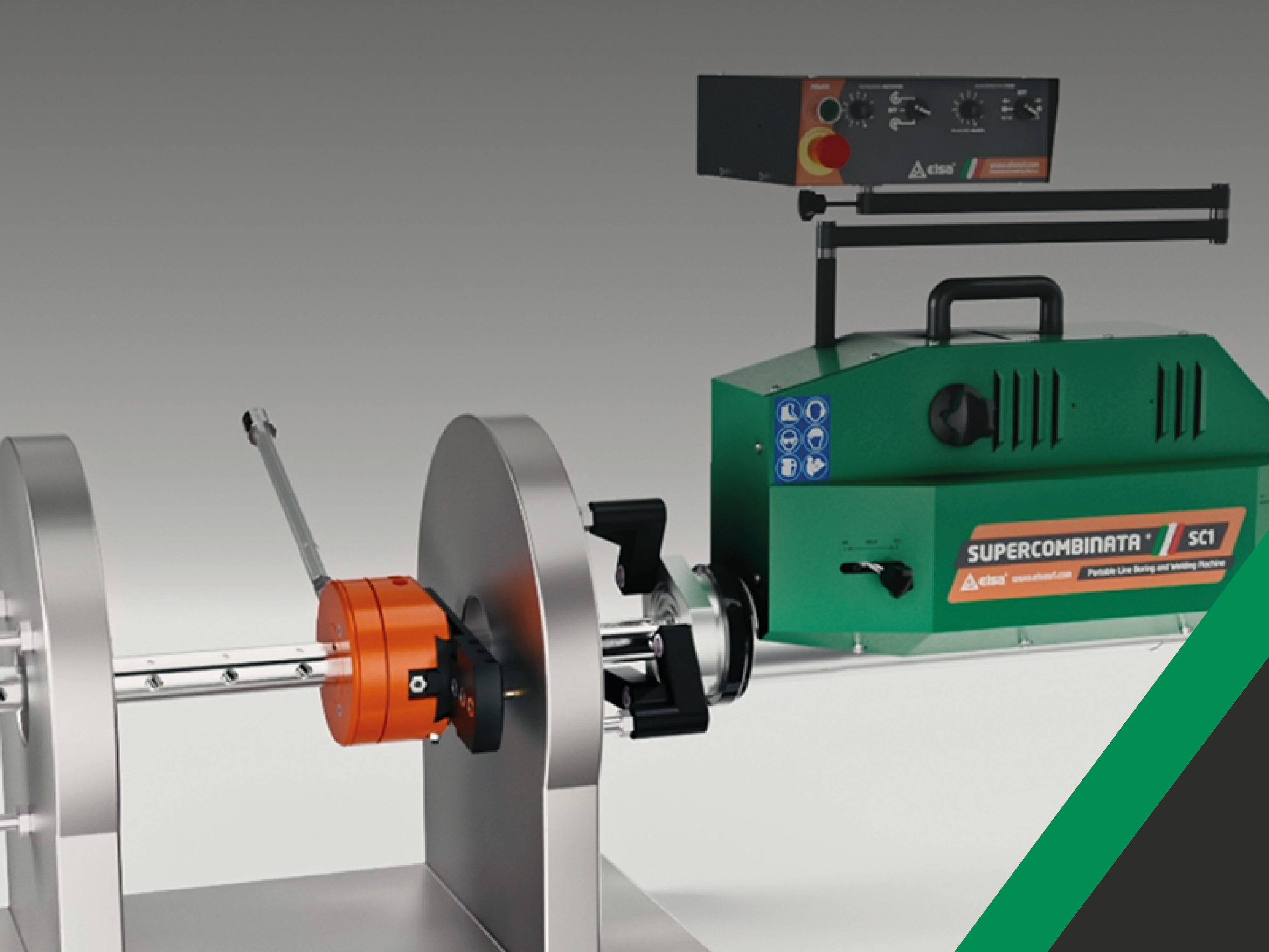

La Supercombinata BASIC représente la nouvelle réponse d’Elsa pour le secteur du terrassement. Dans cette étude de cas, l’aléseuse a été utilisée pour la réparation in situ de la benne d’une tractopelle JCB.

Grâce aux dimensions réduites et à la polyvalence et la précision extrêmes, la société SP Centro Edile Srl a pu procéder à l’usinage directement sur place en réduisant les temps et les coûts par rapport à une réparation traditionnelle.

Les utilisateurs

SP Centro Edile est une entreprise qui s’occupe de la production, du pompage et du transport de béton et de la vente de matériaux de construction. Son centre de bétonnage et de production de matériaux inertes se trouve dans la commune d’Andali (Catanzaro, Italie). L’entreprise a procédé à la réparation des bagues d’une tractopelle JCB dans son propre centre.

Solution et développement

Pour la réparation, SP Centro Edile a choisi d’utiliser :

- Elsa Supercombinata BASIC

- Kit en option BASIC 250 pour le rechargement de soudure

- Kit de centrage des trous de passage

- Barre de diamètre 30 x 1800 mm

Le diamètre du trou à réparer était de 48,5 mm. Voyons ensemble comment s’est déroulée cette réparation étape par étape.

1. Centrage de la barre (seulement 15 minutes)

Avant de commencer les opérations de soudage, on a procédé à un lavage de la surface. Le centrage a été effectué de manière traditionnelle, c’est-à-dire en soudant le kit correspondant.

Précisons que la méthode de soudage a été préférée à d’autres types de centrage, car elle garantit une stabilité et une précision majeures pendant l'usinage.

2. Montage de la machine prête au travail (seulement 19 minutes)

Après le centrage, nous avons continué en montant les supports. Le raccordement a été réalisé par soudage continu avec un cordon de soudure (Eurocode 3). On a ensuite bloqué la machine au moyen de la bague filetée et inséré la barre porte-outils.

Puis le porte-outil a été inséré et bloqué dans l’un des trous de la barre.

Enfin, on a exercé une rotation sur la barre afin de vérifier que le porte-outil était correctement placé avant de commencer l'usinage.

3. Installation du boîtier de commande électronique (seulement 1 minute)

Une fois terminées les opérations de montage de la machine sur le support, le boîtier de commande a été installé sur la bras prévu à cet effet.

Après avoir branché le câble entre la machine et le boîtier, l’opérateur a procédé au branchement du câble d’alimentation sur le boîtier et au réseau monophasé 220 V.

L’avantage d’utiliser un boîtier de commande électronique

Grâce à un convertisseur monodirectionnel, le boîtier de commande gère la motorisation de la machine en réglant la vitesse et la direction de la rotation et de l’avancement de la machine. L’opérateur a pu modifier les divers paramètres de manière agile et rapide grâce aux commandes intuitives présentes sur le boîtier.

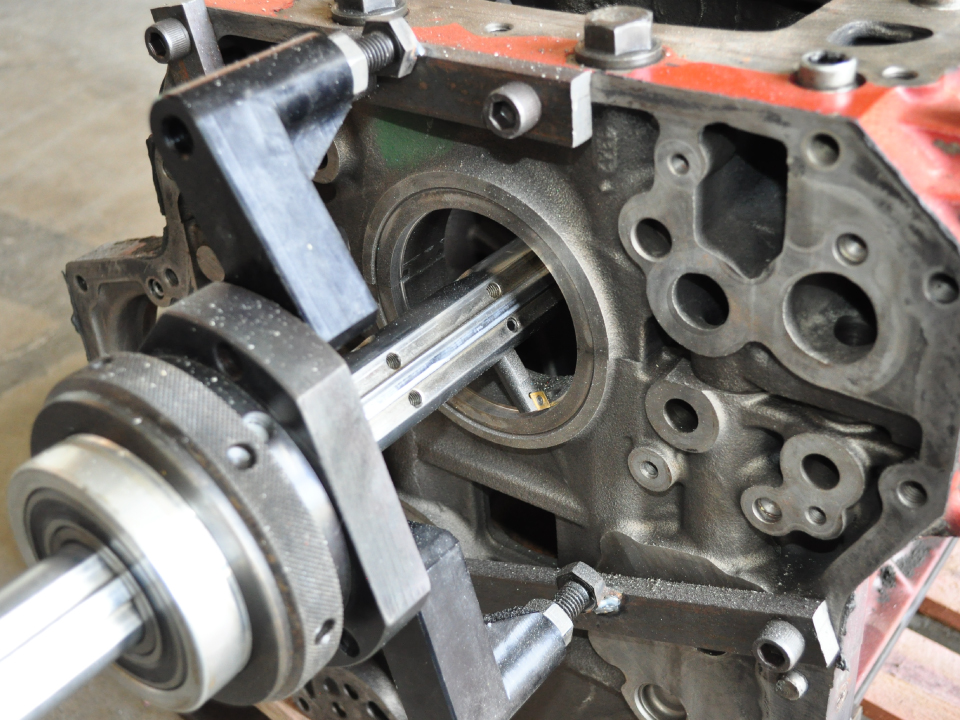

4. Rétablissement de la concentricité du trou (seulement 10 minutes)

Une fois terminées toutes les opérations relatives au montage de la machine et du boîtier, l’opérateur a procédé au rétablissement de la concentricité du trou, par des passages d’alésage afin d’éliminer toutes ovalisations et tout résidu de matériaux huileux.

Cette phase a permis d’augmenter les dimensions du trou, l'opérateur alors a poursuivi en effectuant le rechargement de soudure.

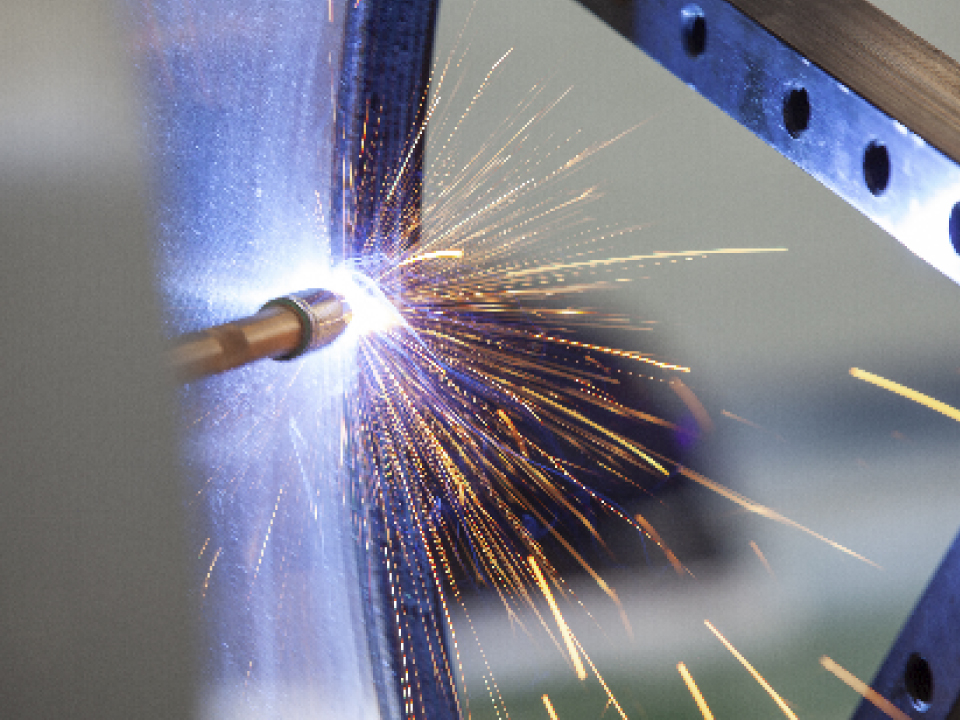

5. Rechargement de soudure (seulement 20 minutes)

L’aléseuse portative BASIC a été équipée du kit en option prévu à cet effet BASIC 250. Le rechargement de soudure est actionné par le levier de soudage, qui permet la synchronisation automatique du mouvement de rotation et d’avancement, facilitant ainsi l’opérateur.

Durant l’opération, pendant que la torche déposait du matériel dans la moitié inférieure de la cavité cylindrique, on définissait le paramètre, à l’aide du potentiomètre prévu à cet effet situé sur le boîtier de commande et des paramètres électriques présents sur le poste à souder.

Le rechargement de soudure a généré un bruit régulier, témoin d’un travail correctement effectué. Il en est résulté un cordon continu privé de superpositions et de discontinuités.

6. Dégrossissage et mesure (seulement 18 minutes)

Après la phase de rechargement de soudure on a procédé à la phase de dégrossissage. On a à nouveau installé la barre et le porte-outils, opérations déjà expliquées précédemment. On a ensuite effectué la coupe en intervenant sur les divers paramètres parmi lesquels l’avancement, le nombre de tours de la barre et la profondeur de passage. Le dégrossissage a eu lieu avec un régime du moteur bas, c’est-à-dire en enclenchant un rapport garantissant une vitesse réduite. Une fois cette phase terminée, on a mesuré le trou usiné pour vérifier la dimension obtenue ainsi que la rugosité superficielle.

7. Finition (seulement 15 minutes)

Une fois terminée la phase de dégrossissage, on a passé à la phase de finition, en procédant aux mêmes étapes, à la différence près qu’on a enclenché un rapport garantissant une vitesse majeure. Cette phase a permis de porter au centième le diamètre du trou usiné et d’améliorer la rugosité superficielle.

8. Démontage de la machine (seulement 20 minutes)

Une fois l’usinage terminé, on a procédé aux opérations de démontage de la machine : on a commencé par couper l’alimentation électrique pour travailler en toute sécurité. On a ensuite retiré le porte-outil et extrait la barre. Enfin, en agissant avec la clé appropriée sur l'écrou de la bague filetée, la machine a été retirée. Pour conclure, on a retiré les paliers.

Résultats obtenus

À la fin de l’usinage, après avoir terminé la réparation des trous, on a mesuré le diamètre des trous et la rugosité. Deux placements pour l’usinage de quatre douilles a pris au total 236 minutes (moins de 4 heures) et a permis de remettre à neuf la tractopelle JCB en peu de temps. La durée d’usinage est évidemment indicative, car elle peut varier selon l’expérience de l’opérateur.

Les relevés finaux ont démontré que la mesure du diamètre était de 45 mm avec une tolérance H7, tandis que la rugosité était de 3,2 µm.