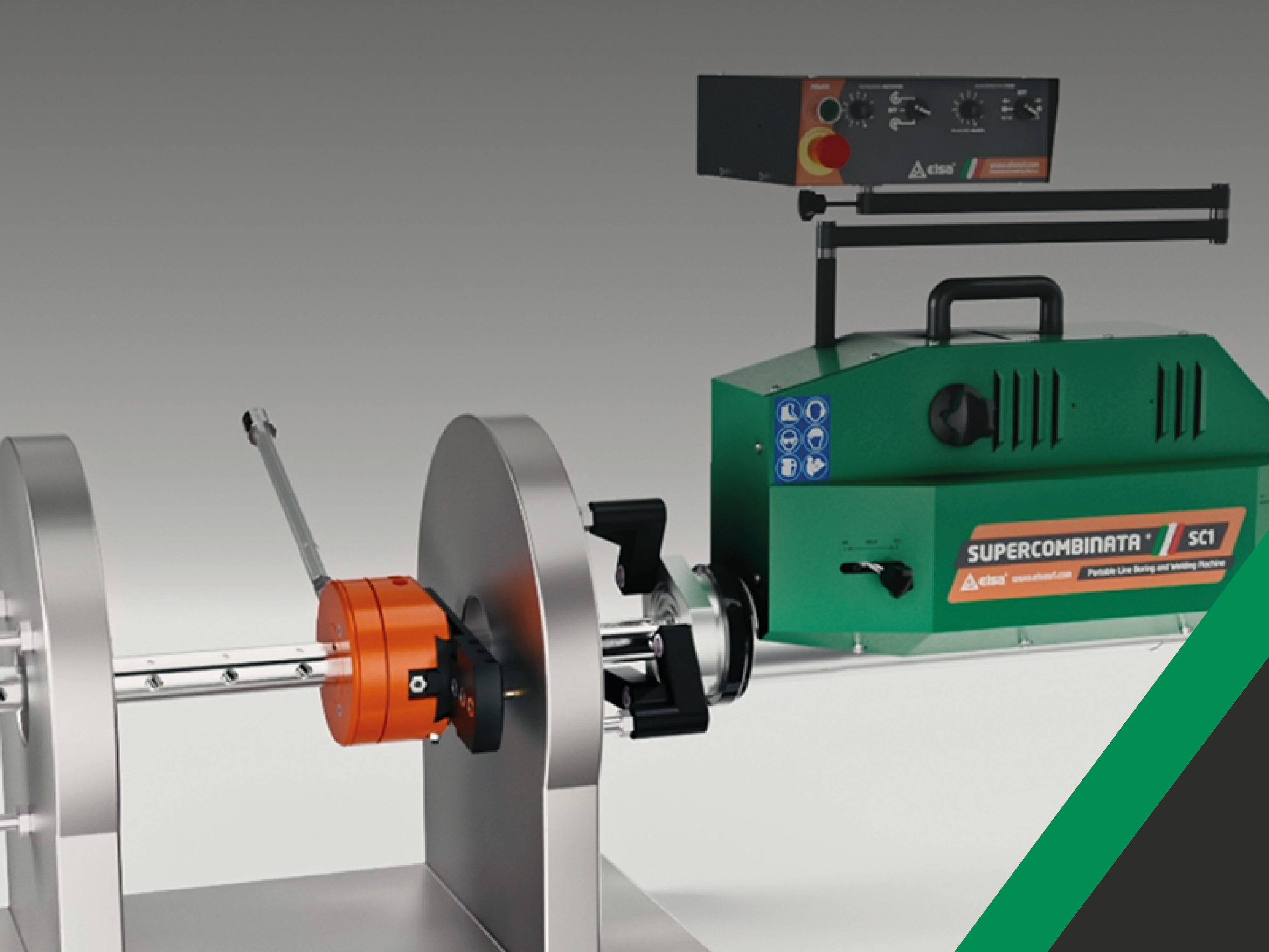

La Supercombinata BASIC es la nueva respuesta de Elsa para el sector de movimiento de tierras. En este case study, la mandrinadora se utilizó in situ para reparar la cuchara de una retroexcavadora JCB.

Gracias a las reducidas dimensiones y a la extrema versatilidad y precisión, SP Centro Edile Srl pudo realizar los trabajos directamente in situ, reduciendo tiempo y costes respecto a una reparación tradicional..

Los utilizadores

Sp Centro Edile es una empresa que produce, bombea y transporta hormigón y revende materiales de construcción. Tiene su propio centro de mezcla de hormigón y producción de áridos en el municipio de Andali (Catanzaro, Italia). La empresa llevó a cabo la reparación de los bujes de una retroexcavadora JCB en su planta.

Planificación y ejecución

Para la reparación SP Centro Edile optó por utilizar:

- Elsa Supercombinata BASIC

- Kit opcional BASIC 250 para aportar soldadura

- Kit de centrado para agujeros pasantes

- Barra Ø 30 x 1800 mm.

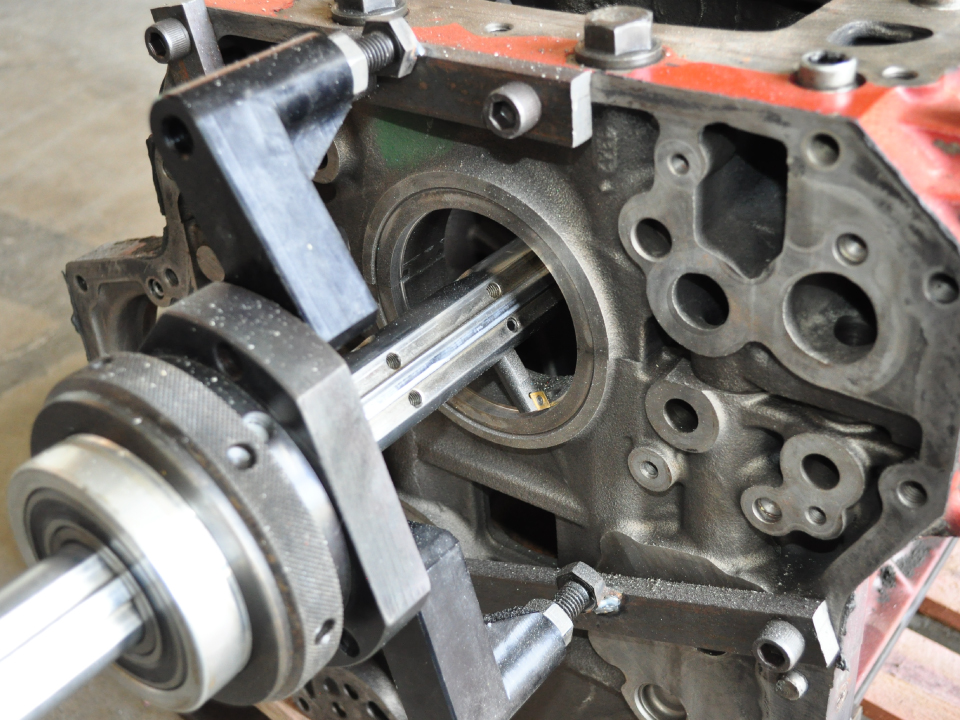

El diámetro del orificio a reparar era de Ø 48,5 mm. Veamos paso a paso cómo se llevó a cabo esta reparación.

1. Centrado de la barra (en sólo 15 minutos)

Antes de iniciar las operaciones de soldadura, se efectuó un lavado de la superficie. El centrado se realizó de la manera tradicional, es decir, soldando el kit correspondiente.

Cabe señalar que se prefirió este método de soldadura a otros tipos de centrado, ya que este tipo garantiza una mayor estabilidad y precisión durante el mecanizado.

2. Montaje de la máquina lista para funcionar (en sólo 19 minutos)

A continuación se fijaron los soportes. La unión se realizó mediante soldadura continua con cordón angular (Eurocódigo 3). A continuación, se bloqueó la máquina a través del casquillo roscado y se insertó la barra portaherramienta.

Seguidamente, se introdujo la portaherramienta y se bloqueó en uno de los orificios de la barra.

Por último, se hizo girar la barra para comprobar la posición correcta de la portaherramienta antes de iniciar el mecanizado.

3. Instalación del panel de control (en sólo 1 minuto)

Una vez finalizadas las operaciones de montaje de la máquina en el soporte, se instaló el panel de control en el brazo de soporte correspondiente.

Tras conectar el cable entre la máquina y el panel de control, el operador conectó el cable de alimentación al panel de control y a la red monofásica de 220 V.

La ventaja de utilizar un panel de control electrónico

A través de un convertidor unidireccional, el panel de control electrónico gestiona la motorización de la máquina ajustando la velocidad y el sentido de rotación y avance de la misma. El operador pudo modificar los distintos parámetros de forma rápida y sencilla gracias a los pocos e intuitivos mandos del panel de control.

4. Reajuste de la concentricidad (en sólo 10 minutos)

Una vez concluidas todas las operaciones relativas al montaje de la máquina y del panel de control, el operador realizó un reajuste de la concentricidad del orificio, mediante unas pasadas para eliminar cualquier ovalización y residuos de materiales aceitosos.

Con esta fase, el tamaño del orificio aumentó y, por lo tanto, se continuó con el proceso de soldadura.

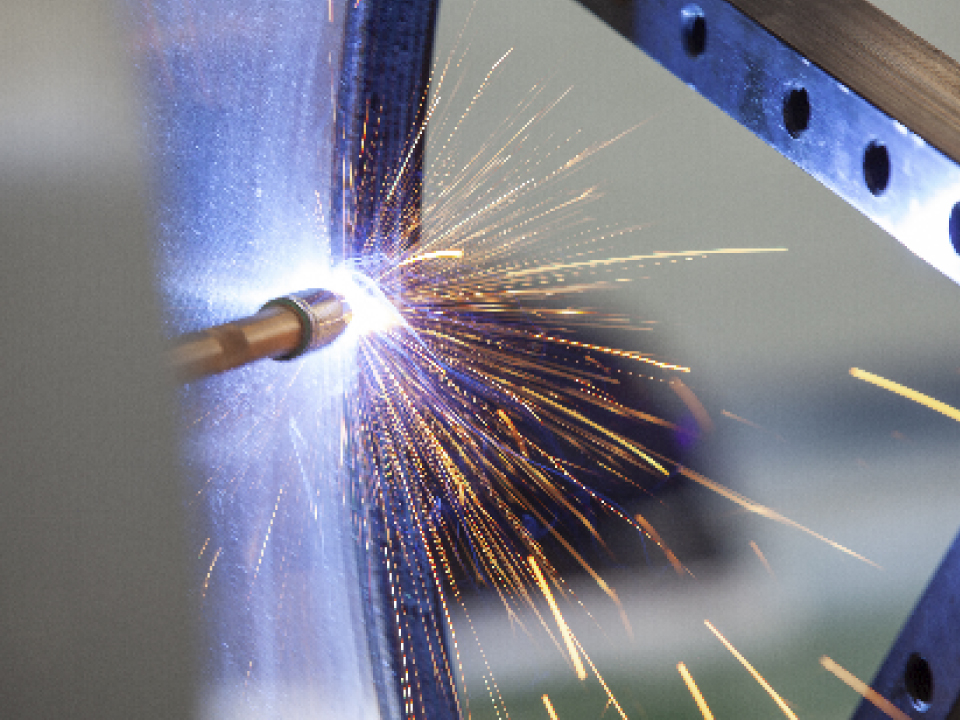

5. Aporte de soldadura (en sólo 20 minutos)

La mandrinadora portátil BASIC ha sido equipada con el kit opcional BASIC 250. El aporte de soldadura se acciona mediante la palanca de soldadura, que permite la sincronización automática del movimiento de rotación y avance, facilitando el trabajo.

Durante el trabajo, cuando la antorcha depositaba material en la mitad inferior de la cavidad cilíndrica, se ajustaba el parámetro mediante el potenciómetro del panel de control y mediante los parámetros eléctricos de la fuente de poder.

La soldadura iba acompañada de un ruido regular que confirmaba que el proceso se había realizado correctamente. El resultado fue un cordón continuo sin superposiciones ni discontinuidades.

6. Desbaste y medición (en sólo 18 minutos)

Terminada la fase de aporte de soldadura, se procedió al desbaste. Como se ha explicado anteriormente, se instalaron de nuevo la barra y la portaherramienta. El corte se realizó entonces ajustando diversos parámetros, como la velocidad de avance, de rotación y la profundidad de corte. El desbaste se llevó a cabo con un bajo número de revoluciones del motor, por lo que se engranó una marcha que garantizaba una velocidad reducida. Al final de esta fase, se midió el agujero mecanizado para comprobar el tamaño obtenido y la rugosidad.

7. Acabado (en sólo 15 minutos)

Concluida la fase de desbaste, se procedió al acabado, realizando los mismos pasos que en la fase de desbaste con la diferencia de que se engranó una marcha que garantizaba una mayor velocidad. Esta fase permitió reducir el diámetro del orificio mecanizado a una centésima de centímetro y mejorar la rugosidad superficial.

8. Desmontaje de la máquina (en sólo 20 minutos)

A continuación se desmontó la máquina: inicialmente se desconectó la fuente de alimentación para trabajar con la máxima seguridad. Seguidamente, se retiró la portaherramienta y se extrajo la barra. Por último, se desmontó la máquina utilizando la llave especial en el casquillo roscado. Finalmente, se retiraron los soportes.

Resultados obtenidos

Al final del proceso de mecanizado, se midió el diámetro del orificio y la rugosidad. El tiempo total para el mecanizado de cuatro casquillos fue de 236 minutos (menos de 4 horas) y permitió reacondicionar la retroexcavadora JCB en poco tiempo. Evidentemente, el tiempo de mecanizado es indicativo, ya que puede variar en función de la experiencia del operador.

La medida final fue de Ø 45 mm con una tolerancia de H7, mientras que la rugosidad fue de 3,2 µm.