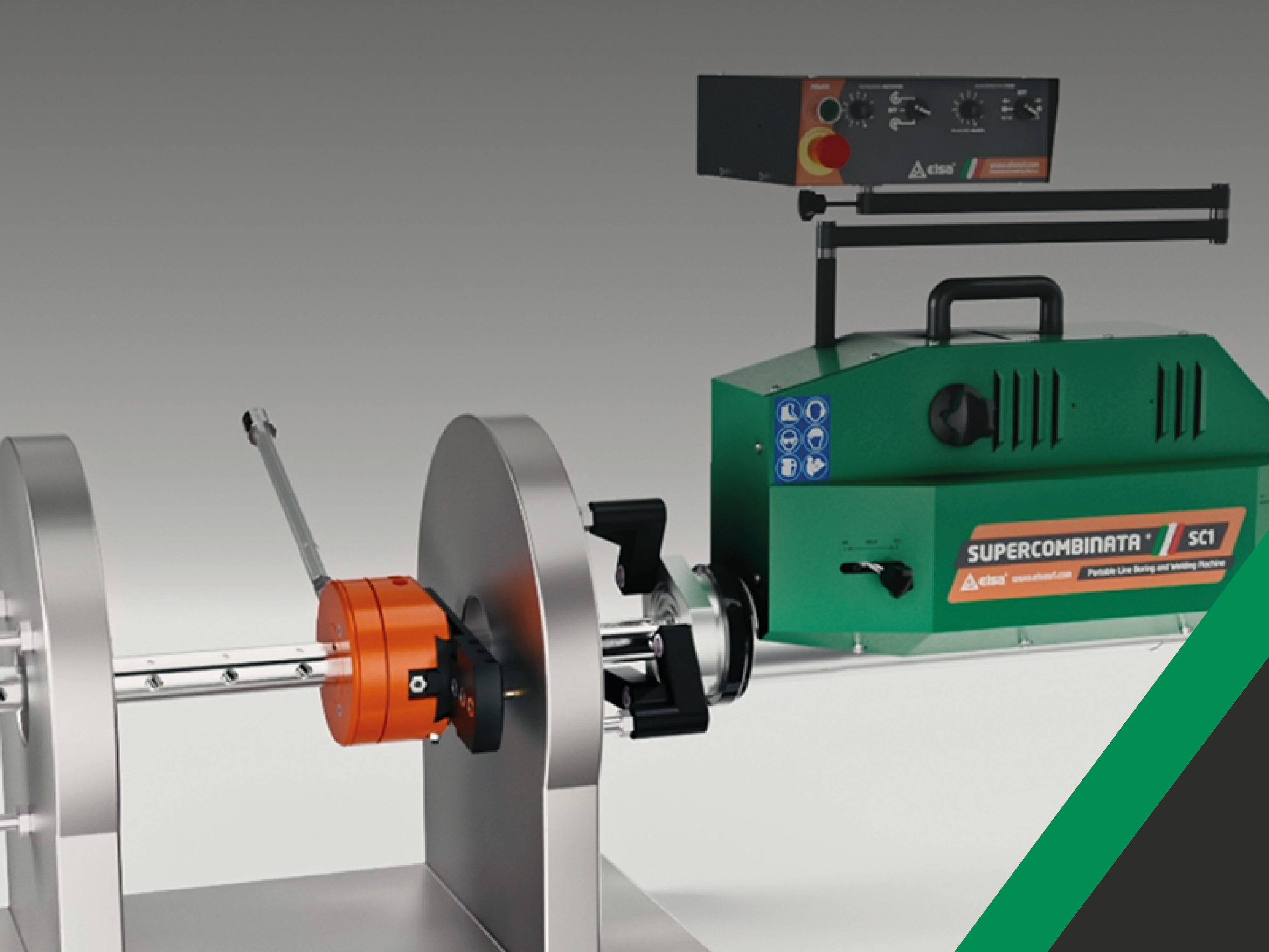

Supercombinata BASIC - это новое предложение компании Elsa для сектора землеройной техники. В данном примере расточно-наплавочный станок использовался на строительной площадке для ремонта ковша экскаватора с обратной лопатой JCB.

Благодаря небольшому размеру, чрезвычайной универсальности и точности SP Centro Edile Srl смогла выполнить работу непосредственно на месте, сократив время и затраты по сравнению с традиционным ремонтом.

Пользователи

Sp Centro Edile - это компания, занимающаяся производством, перекачкой и транспортировкой бетона, а также перепродажей строительных материалов. Она имеет собственное предприятие по производству бетона и заполнителей в коммуне Андали (Катанзаро, Италия). Компания провела ремонт втулок на экскаваторе JCB на своем предприятии.

Решение и разработка

Для ремонта SP Centro Edile решила использовать:

- Elsa Supercombinata BASIC

- Дополнительный комплект BASIC 250, предназначенный для наплавки

- Комплект для центрирования сквозных отверстий

- Борштанга Ø 30 x 1800 мм.

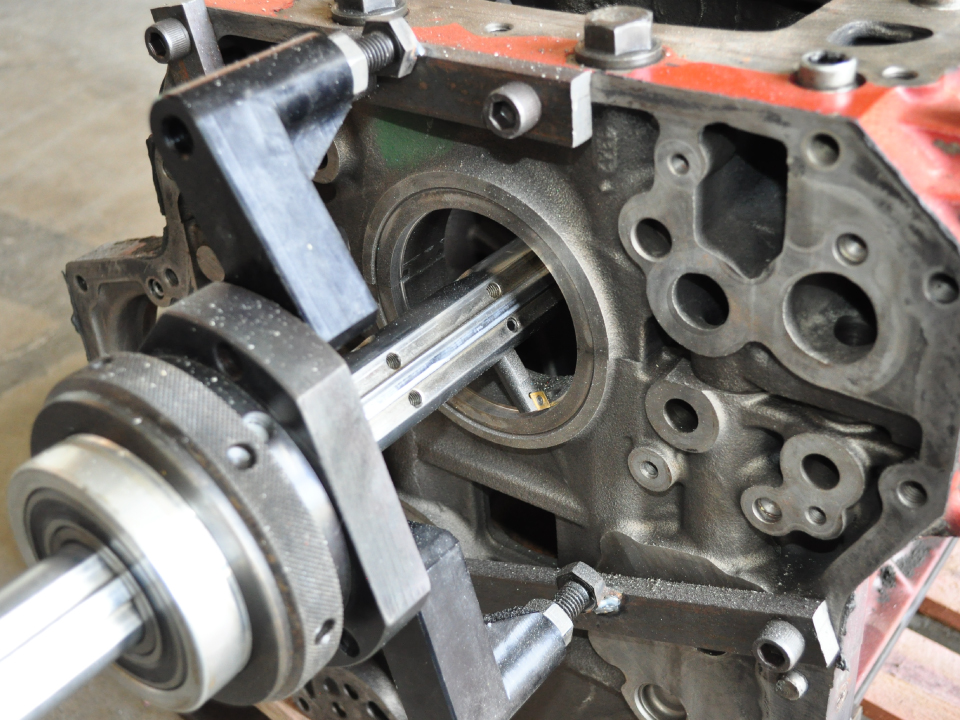

Размер ремонтируемого отверстия был Ø 48,5 мм. Давайте посмотрим вместе, шаг за шагом, как выполнялся этот ремонт.

1. Центрирование борштанги (всего 15 минут)

Перед началом сварочных работ поверхность была промыта. Центрирование производилось традиционным способом, т.е. привариванием соответствующего комплекта.

Следует отметить, что метод сварки был предпочтительнее других видов центрирования, так как обеспечивает большую стабильность и точность при обработке.

2. Установка станка, готового к работе (всего 19 минут)

После центрирования были установлены опоры. Соединение выполнено методом непрерывной сварки с угловым швом (Еврокод 3). Затем станок был заблокирован с помощью резьбовой кольцевой гайки и вставлена борштанга держателя инструмента.

Затем держатель инструмента был вставлен и заблокирован в одном из отверстий борштанги.

Наконец, борштанга была прокручена, чтобы проверить правильность положения держателя инструмента перед началом обработки.

3. Установка электронного блока управления (всего 1 минута)

После завершения установки станка на опоре на соответствующем кронштейне был установлен блок управления.

После подключения кабеля между машиной и блоком управления оператор подключил силовой кабель к блоку управления и к однофазной сети 220 В.

Преимущество использования электронного блока управления

Электронный блок управляет приводом станка через однонаправленный преобразователь, регулируя скорость и направление вращения и продвижения машины. Блок управления позволяет оператору гибко и быстро изменять различные параметры благодаря наличию на нем нескольких интуитивно понятных органов управления.

4. Восстановление концентричности отверстия (всего 10 минут)

После того, как все операции по сборке станка и блока управления были завершены, оператор восстановил концентричность отверстия, выполнив расточку, чтобы устранить возможную овализацию и остатки маслянистых материалов.

На этом этапе размер отверстия увеличился, поэтому была выполнена наплавка.

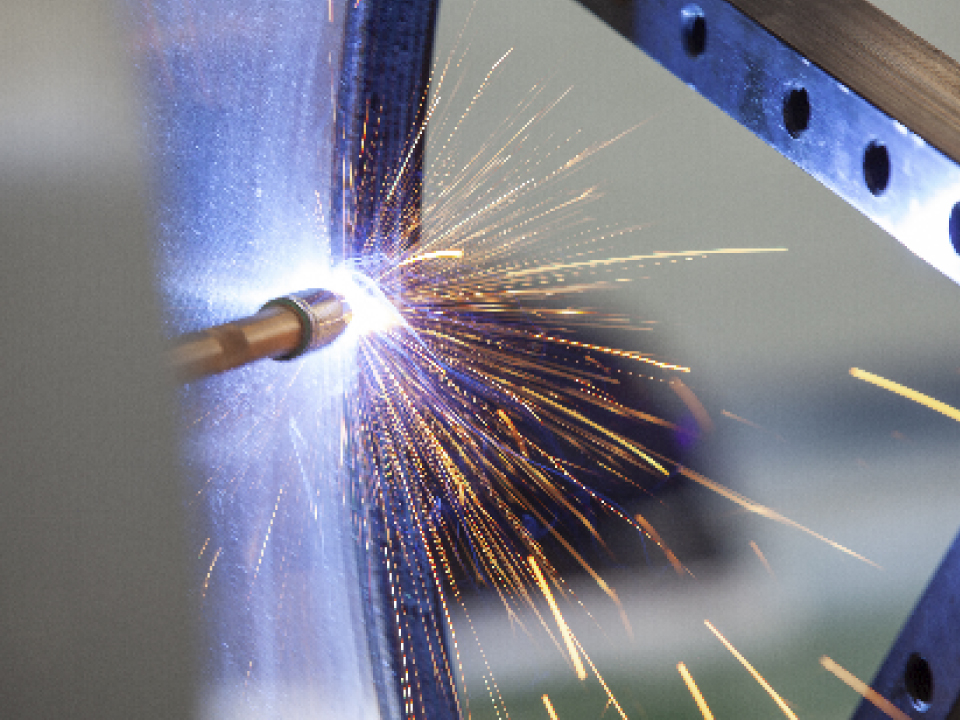

5. Наплавка (всего 20 минут)

Переносной расточно-наплавочный станок BASIC оснащен специальным дополнительным комплектом BASIC 250. Этап наплавки был активирован нажатием на рычаг сварки, который позволяет автоматически синхронизировать вращение и движение вперед, облегчая работу оператора.

Во время обработки, когда горелка осаждала материал в нижней половине цилиндрической полости, необходимо было установить параметр с помощью соответствующего потенциометра на блоке управления и с помощью электрических параметров, имеющихся на концах сварочного аппарата.

Сварка сопровождалась равномерным шумом, как подтверждение того, что обработка произведена правильно. В результате получился непрерывный шов без наплывов и разрывов.

6. Черновая обработка и измерение (всего 18 минут)

После наплавки была выполнена черновая обработка. Как объяснялось ранее, снова были установлены борштанга и державка. Затем была выполнена расточка, с регулировкой различных параметров, включая подачу, количество оборотов борштанги и глубину прохода. Черновая обработка выполнялась при малом числе оборотов двигателя, то есть путем установки передаточного отношения, которое обеспечило снижение скорости. После завершения этапа было измерено обработанное отверстие, чтобы проверить полученный размер и шероховатость поверхности.

7. Чистовая обработка (всего 15 минут)

После завершения этапа черновой обработки, был выполнен этап чистовой обработки путем выполнения тех же шагов, что и для черновой обработки, с той разницей, что было использовано передаточное отношение, которое обеспечивало более высокую скорость. Этот этап позволил получить диаметр обрабатываемого отверстия с точностью до сотых и улучшить шероховатость поверхности.

8. Снятие станка (всего 20 минут)

После завершения работ были проведены операции по снятию станка: сначала было отключено электропитание для обеспечения максимальной безопасности. После этого была снята державка и извлечена борштанга. Наконец, с помощью соответствующего ключа, для воздействия на резьбовую кольцевую гайку, был снят станок. И в завершение были сняты опоры.

Полученные результаты

В конце процесса, после завершения ремонта отверстий, были измерены их диаметр и шероховатость. Общее время двух установок для обработки четырех втулок составило 236 минут (менее 4 часов), что позволило отремонтировать экскаватор JCB за очень короткое время. Очевидно, что время обработки является ориентировочным, поскольку оно может варьироваться в зависимости от опыта оператора.

После окончательных измерений было установлено, что диаметр отверстия составляет 45 мм с допуском H7, а шероховатость составляет 3,2 мкм.