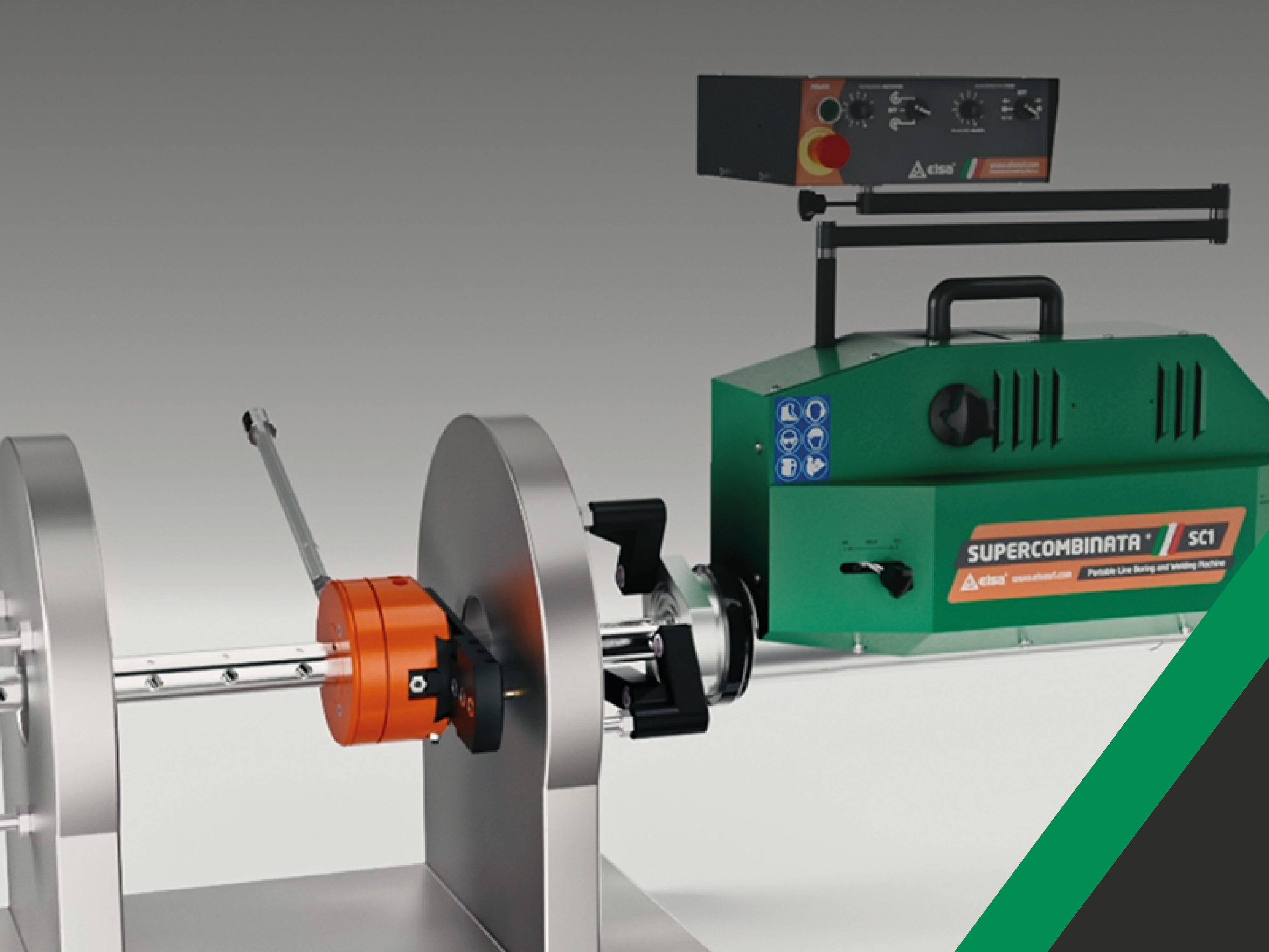

Die Supercombinata BASIC ist die neue Antwort von Elsa für den Bereich der Erdbewegung. In dieser Fallstudie wurde die Ausspindelmaschine vor Ort für die Reparatur der Schaufel eines JCB-Heckbaggers verwendet.

Dank der geringen Abmessungen und der extremen Vielseitigkeit und Präzision konnte die Firma SP Centro Edile Srl die Bearbeitung direkt vor Ort durchführen und dabei Zeit und Kosten reduzieren, im Vergleich zu einer herkömmlichen Reparatur.

Die Verwender

Die Firma Sp Centro Edile ist ein Unternehmen, das Beton herstellt, pumpt und transportiert sowie Baumaterialen verkauft. Das Unternehmen hat ein eigenes Betonwerk und beschäftigs sich mit der Produktion von inerten Materialien in der Gemeinde Andali (Catanzaro, Italien). Die Reparaturabteilung des Werks hat die Buchsen eines JCB-Heckbaggers in der eigenen Werkstatt repariert.

Lösung und Entwicklung

Für die Reparatur hat Die Firma SP Centro Edile entschieden folgendes zu benutzen:

- Elsa Supercombinata BASIC

- Optionales Kit BASIC 250 für das Auftragschweißen

- Zentrierungskitt für Durchgangsbohrungen

- Bohrwelle Ø 30 x 1800 mm

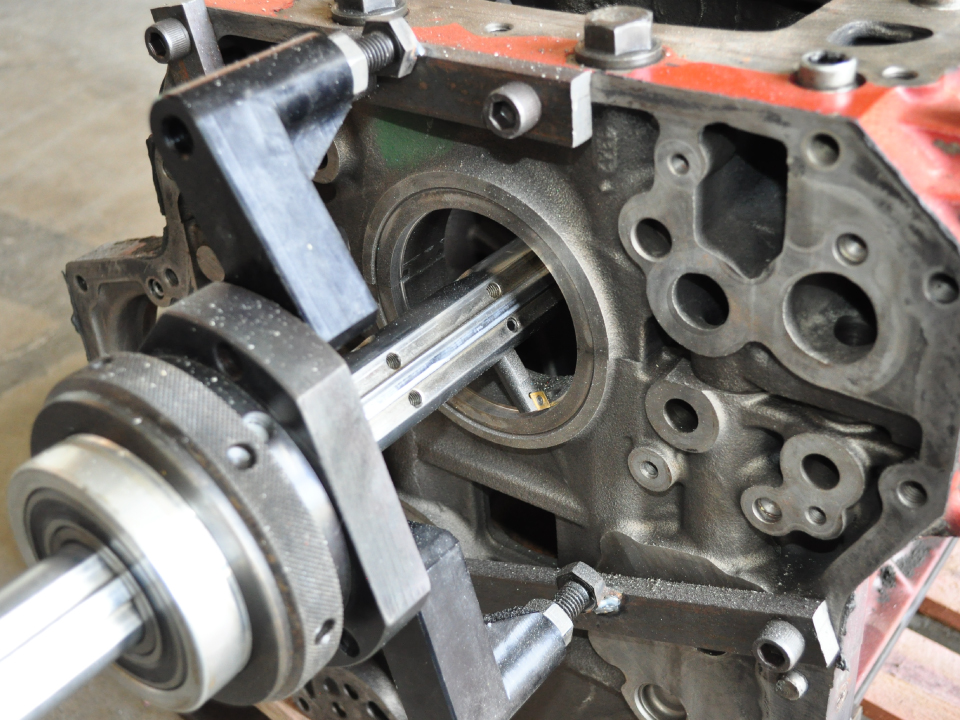

Der Durchmesser der zu reparierenden Bohrung war Ø 48,5 mm. Sehen wir gemeinsam Schritt für Schritt, wie sich diese Reparatur entwickelt hat.

1. Zentrierung der Bohrwelle (nur 15 Minuten)

Vor Beginn der Schweißarbeiten wurde die Oberfläche gereinigt. Die Zentrierung erfolgte auf traditionelle Weise, d.h. durch Schweißen des entsprechenden ELSA Zentrierkits.

Hervorzuheben ist, dass der Schweißmodus gegenüber anderen Zentriertypen bevorzugt wurde, da das Arbeiten mit diesem Zentrierkit eine höhere Präzision für die weitere Bearbeitung gewährleistet.

2. Betriebsbereite Montage der Maschine (nur 19 Minuten)

Nach der Zentrierung wurden die Halterungen positioniert und mittels einer Kehlnaht nach DIN EN 1993 (Eurocode 3) angeschweißt. Anschließend wurde die Maschine aufgesetzt, durch den Gewindering verriegelt und die Bohrwelle eingesetzt.

Der für die Bearbeitung notwendige passende Werkzeughalter wurde in eines der Bohrungen der Bohrwelle eingesetzt und befestigt.

Vor Beginn der Arbeiten wurde die Bohrwelle von Hand gedreht, um die korrekte Positionierung des Werkzeughalters zu überprüfen.

3. Montage der elektronischen Steuereinheit (nur 1 Minute)

Nach Abschluss des Anbringens der Maschine an die Maschinenhalterung wurde die Steuereinheit auf dem entsprechenden Halter installiert.

Nachdem das 16-polige Verbindungskabel zwischen der Maschine und der Steuereinheit angeschlossen wurde, konnte die Steuereinheit und die Ausspindelmaschine mit der Stromversorgung vernetzt werden.

Der Vorteil der Verwendung einer elektronischen Steuereinheit

Durch einen unidirektionalen Gleichstromsteller steuert die elektronische Steuereinheit die Antriebe der Maschine, indem sie die Geschwindigkeit und Richtung der Rotation, und die des Vorschubs der Maschine regelt. Dank der wenigen und intuitiv erkennbaren Bedienungsschalter konnte der Benutzer die verschiedenen Parameter rasch und einfach verstellen.

4. Wiederherstellung der Konzentrizität der Bohrung (nur 10 Minuten)

Nach Abschluss aller Arbeiten im Zusammenhang mit der Montage der Maschine und der Steuereinheit führte der Benutzer eine Wiederherstellung der Konzentrizität der Bohrung durch Ausspindelung durch, um eventuelle Ovalisierungen und Rückstände ölhaltiger Materialien zu beseitigen.

Mit dieser Bearbeitung wurde der Durchmesser der Bohrung vergrößert und aus diesem Grund wurde dann das Auftragschweißen ausgeführt.

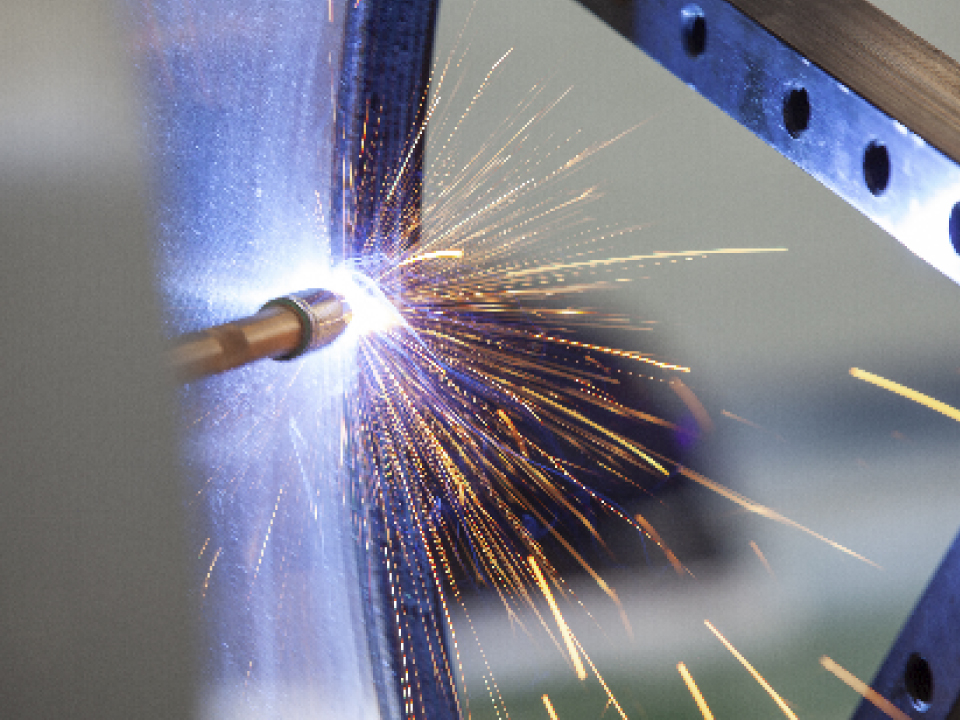

5. Auftragschweißen (nur 20 Minuten)

Die tragbare Ausspindelmaschine BASIC wurde nachträglich mit dem optionalen Bohrkit BASIC 250 ausgestattet. Die Schweißauftragsphase wurde nach Einstellung der richtigen Parameter durch die Betätigung des Schweißstartknopfes ausgelöst, der die automatische Synchronisation des Antriebs mit der Vorschubbewegung in Gang setzt.

Während des Auftragschweißvorgangs bei der die Schweißlanze Material in der Bohrung aufträgt konnten die vorher eingestellten Parameter, durch den dafür vorgesehenen Potentiometer nachträglich geändert werden.

Das Schweißen wurde von einem gleichmäßigen Geräusch begleitet, was eine korrekte Bearbeitung bestätigt. Das Ergebnis zeigte sich durch eine durchgehende Schweißnaht ohne Überlappungen und Unterbrechungen.

6. Schruppen und Messen (nur 18 Minuten)

Nach dem Auftragschweißen wurde eine Vordrehphase durchgeführt. Wie bereits oben erklärt, wurde die Bohrwelle und der Werkzeughalter erneut installiert. Nachdem die verschiedenen Parameter wie Drehzahl der Bohrwelle und der Vorschub voreingestellt wurde, konnte erneut ausgespindelt werden. Das Vordrehen wurde mit einer je nach Werkstoff in der Verbindung mit der richtigen Schnittgeschwindigkeit in m/min errechneten passenden Motordrehzahl durchgeführt. Nach dieser Phase wurde die bearbeitete Bohrung gemessen, um den erhaltenen Durchmesser und die Oberflächenrauheit zu überprüfen.

7. Schlichtbearbeitung (nur 15 Minuten)

Nach Abschluss der Schruppbearbeitung wurde die Schlichtbearbeitung durchgeführt, wobei die gleiche Vorgehensweise wie bei der Schruppphase durchgeführt wurde, mit dem Unterschied, dass bedingt durch eine anders gewählte Schnittgeschwindigkeit eine höhere Drehzahl erreicht wird. Diese Phase ermöglichte es, den Durchmesser der zu bearbeiteten Bohrungen mit Maßgenauigkeiten im 1/100 Millimeterbereich und der entsprechenden Oberflächenrauheit zu erreichen.

8. Demontage der Maschine (nur 20 Minuten)

Nach der Bearbeitung wurden die Demontagevorgänge der Maschine durchgeführt: Zunächst wurde als erstes die Stromversorgung abgeschaltet, um in einem sicheren Zustand zu arbeiten. Danach wurde der Werkzeughalter entfernt und die Bohrwelle herausgezogen. Schließlich wurde die Maschine mit dem entsprechenden Schlüssel am Gewindering entfernt. Schließlich wurden die Halter entfernt.

Erzielten Ergebnisse

Am Ende der Bearbeitung wurden nach der Reparatur der Bohrungen die Durchmesser der Bohrungen und die Rauheit gemessen. Die Gesamtzeit für die Bearbeitung von vier Buchsen betrug ca. 236 Minuten (weniger als 4 Stunden) und ermöglichte es, den JCB-Heckbagger in kürzester Zeit wieder instand zu setzen. Natürlich ist die Bearbeitungszeit indikativ, da sie je nach Erfahrung des Benutzers abweichen kann.

Die abschließenden Messungen ergaben einen Wert von Ø 45 mm mit H7-Toleranz, während die Rauheit 3,2 µm betrug.