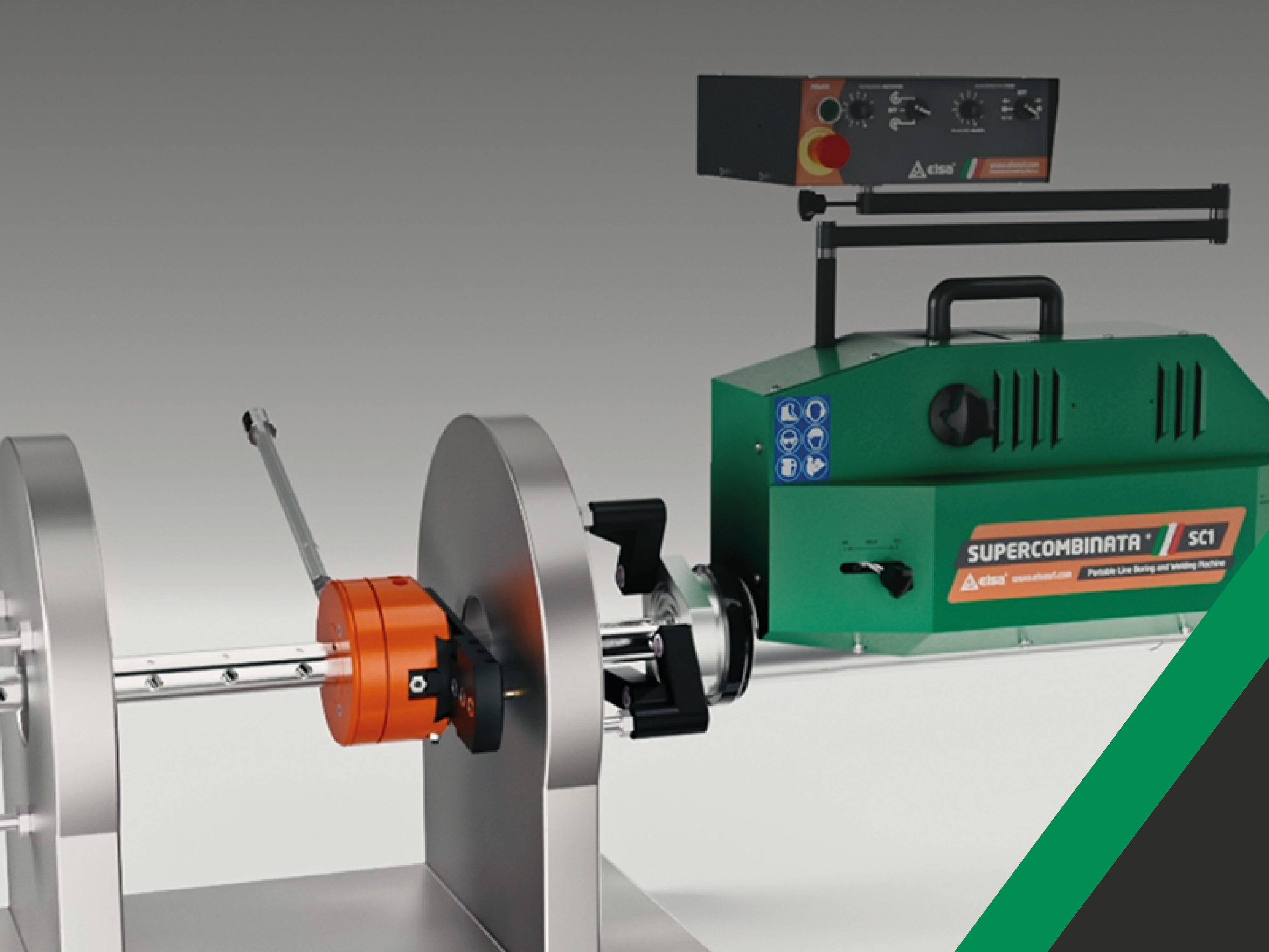

La Supercombinata BASIC è la nuova risposta di Elsa per il settore movimento terra. In questo case study l’alesatrice è stata utilizzata in situ per la riparazione della benna di un retroescavatore JCB.

Grazie alle ridotte dimensioni e all'estrema versatilità e precisione, la SP Centro Edile Srl ha potuto effettuare la lavorazione direttamente sul posto riducendo i tempi e i costi rispetto ad una riparazione tradizionale.

Gli utilizzatori

La Sp Centro Edile è un’azienda che effettua produzione, pompaggio e trasporto di calcestruzzo e rivendita di materiale edile. Ha il proprio centro di betonaggio e produzione di materiali inerti nel comune di Andali (Catanzaro, Italia). L’azienda ha eseguito la riparazione delle boccole di un retroescavatore JCB nel proprio centro.

Soluzione e sviluppo

Per la riparazione SP Centro Edile ha scelto di utilizzare:

-

Kit opzionale BASIC 250 dedicato al riporto di saldatura

-

Barra Ø 30 x 1800 mm.

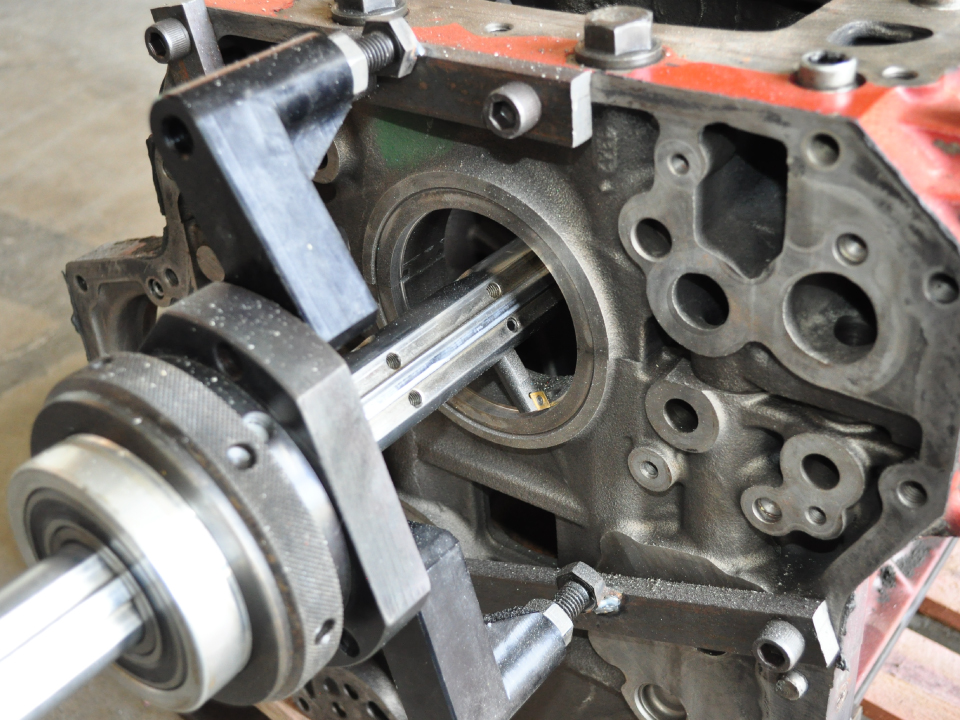

La misura del foro da riparare era Ø 48,5 mm. Vediamo insieme passo dopo passo come si è sviluppata questa riparazione.

1. Centratura barra (solo 15 minuti)

Prima di iniziare le operazioni di saldatura è stato effettuato un lavaggio della superficie. Il centraggio è stato eseguito in maniera tradizionale, ovvero saldando il relativo kit.

Da evidenziare che la modalità di saldatura è stata preferita ad altri tipi di centraggio in quanto questo tipo assicura una maggiore stabilità e precisione durante la lavorazione.

2. Montaggio macchina pronta all’opera (solo 19 minuti)

Dopo il centraggio si è proseguito montando i supporti. Il collegamento è stato realizzato tramite saldatura continua con un cordone d’angolo (Eurocodice 3). Si è proceduto quindi a bloccare la macchina attraverso la ghiera filettata e ad inserire la barra portautensile.

Successivamente il portautensile è stato inserito e bloccato in uno dei fori della barra.

Infine è stata fatta ruotare la barra al fine di verificare il corretto posizionamento del portautensile prima di iniziare la lavorazione.

3. Installazione centralina elettronica (solo 1 minuto)

Completate le operazioni di montaggio macchina sul supporto è stata installata la centralina comandi sull’apposito braccetto.

Dopo aver collegato il cavo tra la macchina e la centralina, l’operatore ha provveduto a collegare il cavo di alimentazione sulla centralina e sulla rete 220V monofase.

Il vantaggio di usare una centralina elettronica

Attraverso un convertitore unidirezionale, la centralina elettronica gestisce la motorizzazione della macchina regolando la velocità e la direzione della rotazione ed avanzamento della macchina. L’operatore è stato in grado di modificare i vari parametri in maniera agile e veloce grazie ai pochi e intuibili comandi presenti sulla centralina.

4. Ripristino concentricità del foro (solo 10 minuti)

Concluse tutte le operazioni riguardanti il montaggio della macchina e della centralina, l’operatore ha eseguito un ripristino della concentricità del foro, attraverso delle passate di alesatura al fine di eliminare eventuali ovalizzazioni e residui di materiali oleosi.

Con questa fase le dimensioni del foro sono aumentate e perciò si è proseguito eseguendo il riporto di saldatura.

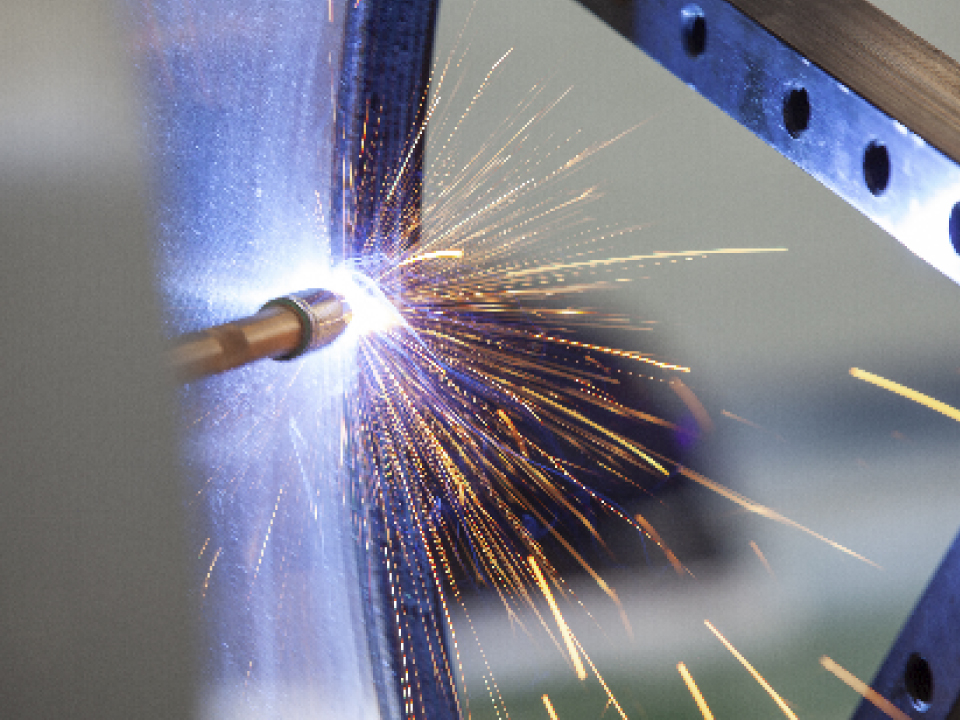

5. Riporto di saldatura (solo 20 minuti)

L’alesatrice portatile BASIC è stata equipaggiata con l’apposito kit opzionale BASIC 250. Il riporto di saldatura viene azionato agendo sulla leva saldatura la quale permette la sincronizzazione automatica del moto di rotazione e di avanzamento facilitando la lavorazione da parte dell’operatore.

Durante la lavorazione, quando la torcia depositava materiale nella metà inferiore della cavità cilindrica si procedeva ad impostare il parametro, attraverso l’apposito potenziometro presente sulla centralina e attraverso i parametri elettrici presenti ai capi della saldatrice.

La saldatura è stata accompagnata da una rumorosità regolare, come conferma di una lavorazione eseguita correttamente. Il risultato era un cordone continuo privo di sovrapposizioni e di discontinuità.

6. Sgrossatura e misurazione (solo 18 minuti)

Dopo la fase del riporto di saldatura è stata eseguita la fase di sgrossatura. Come già spiegato precedentemente si è provveduto nuovamente all’installazione della barra e del portainserto. Si è provveduto quindi ad effettuare il taglio andando ad intervenire sui vari parametri tra cui avanzamento, numero di giri della barra e sulla profondità di passata. La sgrossatura è stata effettuata con un numero basso di giri motore, quindi innestando un rapporto che garantiva una velocità ridotta. Terminata questa fase si è provveduto alla misurazione del foro lavorato per verificare la dimensione ottenuta e la rugosità superficiale.

7. Finitura (solo 15 minuti)

Terminata la fase di sgrossatura è stata eseguita la fase di finitura eseguendo gli stessi step della fase di sgrossatura con la differenza che è stato innestato un rapporto che garantiva una velocità maggiore. Questa fase ha permesso di portare al centesimo il diametro del foro lavorato e migliorare la rugosità superficiale.

8. Smontaggio macchina (solo 20 minuti)

Finita la lavorazione sono state eseguite le operazioni di smontaggio della macchina: inizialmente è stata tolta l’alimentazione elettrica per operare in massima sicurezza. Successivamente si è proceduto a togliere il portainserto e a sfilare la barra. Infine, agendo con l’apposita chiave sulla ghiera filettata si è proceduto alla rimozione della macchina. Per concludere sono stati rimossi i supporti.

Risultati ottenuti

A fine lavorazione, dopo aver completato la riparazione dei fori, si è provveduto a misurare il diametro dei fori e la rugosità. Il tempo totale per due piazzamenti per la lavorazione di quattro boccole è stato di 236 minuti (meno di 4 ore) ed ha permesso in pochissimo tempo di rimettere a nuovo il retroescavatore JCB. Ovviamente il tempo di lavorazione è indicativo in quanto può variare in base alla esperienza dell’operatore. Dai rilievi finali la misura è risultata essere Ø 45 mm con tolleranza H7, mentre la rugosità è risultata 3,2 µm.